Die Faszination des Ultraleichtflugzeugs

Wer sich schon einmal ein Ultraleichtflugzeug (UL) aus der Nähe angeschaut hat, weiß: Hinter der eleganten Form steckt Präzisionsarbeit. Denn ULs entstehen nicht in wenigen Tagen. Hier wird wochenlang konstruiert, vermessen, genietet und geprüft, bevor der erste Start möglich ist. Dabei arbeiten die Ultraleichtflugzeug-Hersteller in Deutschland selbstverständlich nach klaren Standards, die Sicherheit und Qualität garantieren. Und Junkers Aircraft verbindet diese Genauigkeit mit einer Bauweise, die die Faszination der frühen Jahre der Luftfahrt in die Gegenwart transportiert.

Von der Idee zum Flugzeug – wie die Herstellung abläuft

Ein Ultraleichtflugzeug bauen: Der Prozess läuft im Wesentlichen in vier Schritten ab:

- Konstruktion – vom ersten Entwurf über digitale Simulationen bis zu fertigen Plänen.

- Materialwahl – Carbon, Aluminium oder Verbundstoffe werden nach Einsatzbereich und Belastung ausgewählt.

- Fertigung – Bauteile entstehen, werden angepasst, vernietet oder verklebt.

- Tests – Belastungsproben, Prüfungen und Zulassungsverfahren sichern die Lufttüchtigkeit.

Während viele Konstrukteure bei der Produktion standardisierte Verfahren nutzen, wird bei Junkers jedes Flugzeug in Handarbeit zusammengesetzt. So besteht zum Beispiel ein Junkers-Flügel aus rund 35.000 Nieten und neun Holmrohren, die Stück für Stück verbaut werden. Jeder Arbeitsschritt erfordert Präzision – und sorgt dafür, dass schon während des Baus jede Komponente mehrfach geprüft wird.

Materialien und Handarbeit – das Herz der Fertigung

Die meisten Ultraleichtflugzeug-Hersteller setzen heute auf Carbon und moderne Verbundstoffe. Schließlich sind diese Materialien leicht, stabil und lassen sich effizient verarbeiten. Auch mit Aluminium wird viel gearbeitet, vor allem wegen der Robustheit und der Flexibilität.

Bei Junkers sieht das etwas anders aus. Denn hier wird die moderne Technik mit einem stilvollen Stück Tradition verbunden:

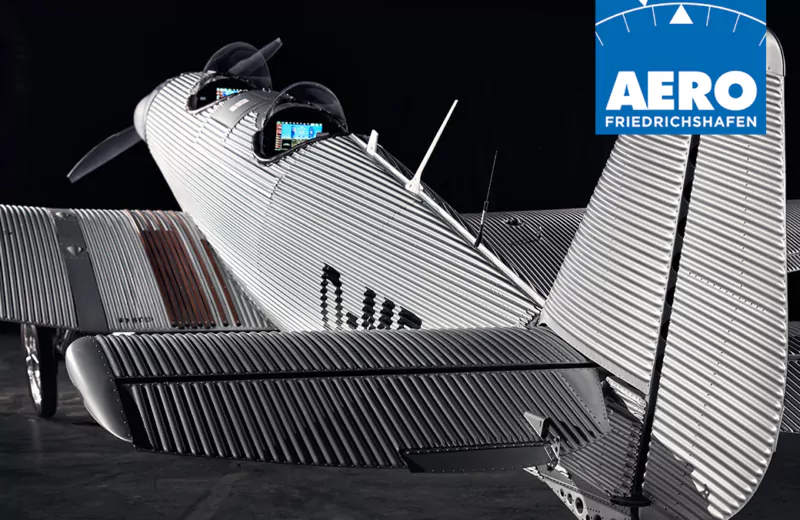

Sichtbare Geschichte: Tausende Nieten werden von Hand gesetzt, jede Verbindung geprüft – so entsteht nicht nur ein sicheres Flugzeug, sondern auch ein Stück sichtbarer Luftfahrttradition.

Traditionelle Bauweise: Junkers setzt seit jeher auf klassische Metallrippen und die charakteristische Wellblechstruktur, die an die frühen Jahre der Luftfahrt erinnert.

Millimetergenaue Handarbeit: Wo andere Hersteller großflächige Carbonteile verbauen, werden bei Junkers einzelne Bleche von Hand gebogen, angepasst und sorgfältig vernietet.

Aufwendige Fertigung: Diese detailreiche Arbeit kostet mehr Zeit, verleiht jedem Flugzeug aber einen unverwechselbaren Charakter.

Qualität & Sicherheit – warum Junkers anders arbeitet

Bevor ein Ultraleichtflugzeug in die Luft darf, muss es strenge Kontrollen durchlaufen: Belastungstests, Materialprüfungen und offizielle Abnahmen sind quasi weltweit vorgeschrieben. In Deutschland kommt als gesetzliche Besonderheit noch der Check des Gesamtrettungssystems hinzu, das hier verbaut werden muss.

Diese vorgeschriebenen Prüfungen sind für alle gleich. Spannend wird es, wenn man schaut, wie die Hersteller die Anforderungen schon im Bauprozess berücksichtigen. Während bei vielen Produktionen die Kontrollen vor allem am Ende stattfinden, fließt bei Junkers die Prüfung direkt in die Arbeit ein. Jede Niete und jedes Bauteil wird beim Anpassen nicht nur verbaut, sondern auch auf Passgenauigkeit kontrolliert – oft sogar im Mehr-Augen-Prinzip. Dazu kommen laufende Funktionsprüfungen: Steuerseile, Ruder oder Scharniere werden schon während der Montage getestet. So wächst Sicherheit Schritt für Schritt während des gesamten Baus.

Fazit – Tradition trifft Moderne

Der Bau eines Ultraleichtflugzeugs ist immer Teamarbeit aus Technik, Material und Erfahrung. Ultraleichtflugzeug Hersteller setzen in Deutschland dabei auf besonders strenge Standards. Junkers Aircraft ergänzt diese um einen Manufaktur-Ansatz, bei dem Detailarbeit, traditionelle Bauweisen und moderne Technik zusammenfinden.

Wenn Sie neugierig geworden sind: Am besten erlebt man Junkers bei einer persönlichen Beratung oder einem Probeflug. So wird schnell spürbar, wie viel Handarbeit und Leidenschaft in jedem einzelnen Flugzeug steckt.